LIGAS LEVES

As ligas leves são materiais metálicos não ferrosos formados pela combinação de metais menos pesados com outros elementos químicos para melhorar suas propriedades mecânicas, como resistência mecânica, ductilidade e resistência à corrosão. O termo "ligas leves" refere-se principalmente àquelas feitas de metais como alumínio, magnésio e titânio, que possuem uma densidade (relação entre a massa e o volume de um material) significativamente menor em comparação a metais como o aço.

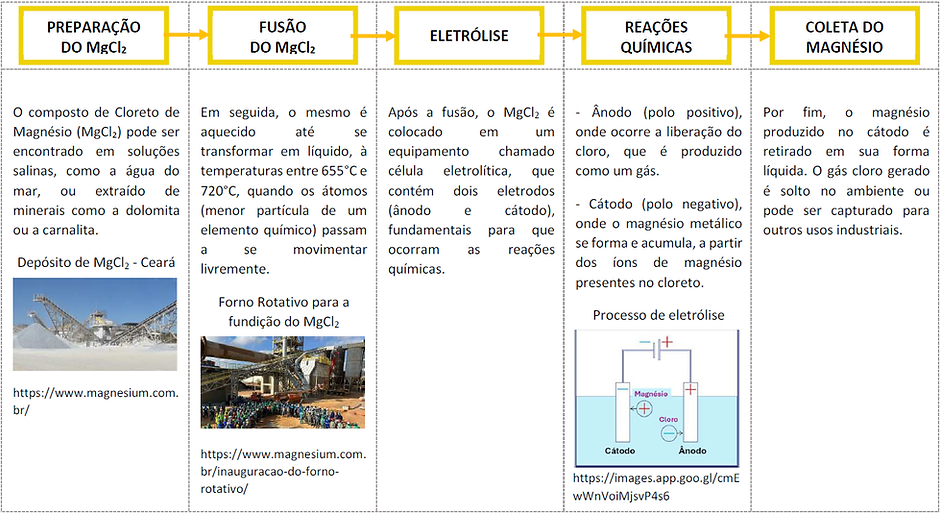

A obtenção dos materiais base para elaboração das ligas leves variam de acordo com o metal utilizado. A seguir estão representados de forma simplificada os processos de obtenção do Alumínio (Al), Magnésio (Mg) e Titânio (Ti).

ALUMÍNIO

O alumínio é extraído principalmente da bauxita, um mineral abundante na natureza. O processo de obtenção do alumínio consiste em triturar e misturar a bauxita com soda cáustica, que dissolve o óxido de alumínio, abandonando as impurezas. Esse óxido de alumínio é então purificado através de processos industriais até obter o alumínio comercial.

MAGNÉSIO

TITÂNIO

O titânio é extraído de minerais como o rutilo e a ilmenita. O processo de obtenção envolve alguns passos principais:

-

Extração: O minério, contendo titânio, é extraído de depósitos naturais por meio de mineração.

-

Refino: O minério passa por processos químicos, como a cloração, para converter o óxido de titânio em tetracloreto de titânio (TiCl₄).

-

Redução: O TiCl₄ é então submetido ao processo de redução, geralmente pelo método Kroll, onde é reagido com magnésio ou sódio em altas temperaturas para produzir titânio metálico.

-

Fusão: O titânio metálico resultante é purificado e fundido em lingotes, que podem ser posteriormente trabalhados em diversas formas, como placas, barras e fios.

As ligas leves podem apresentar as seguintes características:

Resistência a altas temperaturas

Ligas de titânio suportam bem o calor em motores e aplicações extremas.

Reciclável

A maioria das ligas leves, especialmente as de alumínio, pode ser facilmente reciclada, sendo uma opção sustentável para a indústria.

Facilidade de processamento

Ligas leves são fáceis de fabricar por processos de usinagem e soldagem.

Ductilidade

Podem ser facilmente conformadas em diferentes formatos.

Relação resistência/peso

Combinam leveza com alta resistência, ideais para veículos e aeronaves.

Resistência ao desgaste

Capacidade de suportar atrito.

Resistência à corrosão

Especialmente as ligas de alumínio e titânio, são ideais para ambientes agressivos.

Resistência mecânica

Mesmo leves, têm boa resistência, principalmente as ligas de titânio e alumínio.

Baixa densidade

São significativamente mais leves que outros metais, como o aço.

Condução elétrica

O alumínio é um excelente condutor de eletricidade.

Condução térmica

Dissipam o calor rapidamente, evitando superaquecimento.

Resistência à fadiga

Algumas ligas, como as de titânio, resistem bem a esforços repetidos.

Por que sou usada?

ONDE SOU USADO?

Prótese de liga de titânio

Biocompatibilidade e alta relação resistência/peso

O titânio é amplamente utilizado em próteses médicas devido à sua biocompatibilidade, ou seja, ele não causa reações adversas no corpo humano. Além disso, é leve, resistente e não corrosivo, o que o torna ideal para implantes ortopédicos, como próteses de quadril e joelho, e implantes dentários. O titânio se integra bem aos ossos através do processo de osseointegração, garantindo durabilidade e estabilidade à prótese.

Roda de carro de liga de magnésio

Baixa densidade e alta resistência mecânica

Bloco de motor de um

veículo em alumínio

Alta relação resistência / peso e resistência a altas

temperaturas

VOCÊ SABIA?

I – Qual a origem do nome Titânio?

II - Como são fabricadas as rodas de liga leve?

III – É verdade que as ligas leves, como o alumínio, são frágeis?

O processo de fabricação de uma roda de liga leve começa com a fusão do metal, geralmente alumínio ou magnésio, em fornos a altas temperaturas até se transformar em líquido. Em seguida, o metal fundido é vazado em moldes com o formato da roda. Após a moldagem, a roda é resfriada e pode passar por tratamento térmico para melhorar sua resistência.

Em seguida, será usinada. Na etapa de usinagem, a roda é ajustada para obter o formato final, incluindo a remoção de excessos de material e a criação dos furos para parafusos. O produto segue para o acabamento superficial, que envolve polimento, pintura ou revestimento protetor, como verniz, para garantir estética e proteção contra corrosão. Por fim, a roda passa por uma rigorosa inspeção de qualidade, onde são verificadas possíveis falhas e sua conformidade com os padrões de segurança. Esse processo resulta em uma roda leve, resistente e com um acabamento visual atraente.

O nome Titânio tem origem na mitologia grega. Na mitologia, os Titãs eram uma raça de deuses primordiais que precederam os deuses do Olimpo. Eles eram conhecidos por sua enorme força e poder. O elemento foi nomeado "titânio" em referência a esses deuses devido à sua notável resistência e robustez. Foi o químico alemão Martin Heinrich Klaproth quem descobriu o titânio em 1791 e deu a ele esse nome, destacando suas propriedades impressionantes e durabilidade, que evocavam a força dos mitológicos Titãs.

Na verdade, as ligas leves, como as de alumínio, podem ser extremamente resistentes! Combinadas com outros metais, elas oferecem alta resistência mecânica e são amplamente usadas em aplicações que exigem durabilidade, como na indústria aeroespacial. Além disso, possuem excelente resistência à corrosão, o que as torna ideais para ambientes agressivos, como o marítimo e o industrial.

Avião modelo Embraer 195

Fuselagem com partes em alumínio

Arquivo completo para download,

incluindo fontes de consulta e créditos.